在辣椒加工行业,传统人工去把作业面临效率低、成本高、劳动强度大等难题。随着技术革新,具备自动上料、出料功能的辣椒去把机逐渐普及,其自动化程度是否真能打破人工依赖的困局?答案藏在设备的技术创新与实际应用中。

自动上料:从人工搬运到智能分拣的跨越

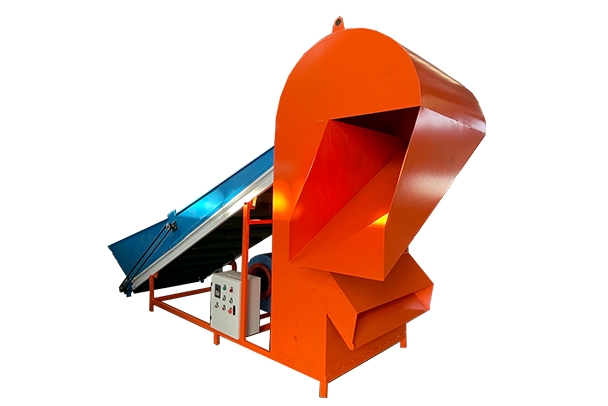

传统辣椒去把作业中,工人需频繁搬运、投放辣椒,不仅体力消耗大,还易因疲劳导致效率波动。自动化辣椒去把机搭载的智能上料系统 改变这一现状:通过螺旋提升机、皮带输送机等设备,可将整筐辣椒自动输送至进料口,配合光电传感器实时监测料位,避免堵塞或空转。部分 机型更配备视觉识别分拣模块,能自动剔除腐烂、异形辣椒,减少人工挑拣环节。某辣椒加工企业引入自动上料去把机后,单条生产线减少 3 名上料工人,上料效率提升 40%,且进料均匀度显著提高,保障了去把工序的稳定性。

自动出料:无缝衔接生产全流程

出料环节的自动化同样是降低人工依赖的关键。传统作业中,工人需时刻关注出料口,手动收集处理后的辣椒,不仅效率低,还易造成物料洒落、二次污染。自动化辣椒去把机通过负压吸料或链板输送装置,将去把后的辣椒直接输送至下一道工序,如清洗池、烘干机等。例如,某企业采用的环形出料输送带,可同时对接 3 条下游生产线,实现 “去把 - 清洗 - 烘干” 的无缝衔接。配合自动称重、计数功能,设备能 统计产量,减少人工盘点时间。数据显示,采用自动出料系统后,单班次出料效率提升 60%,人工干预频率降低 85%。

智能控制:让设备 “自主思考”

除了机械自动化,辣椒去把机的智能控制系统进一步减少人工介入。PLC 可编程控制器结合触摸屏操作界面,支持参数一键设置、故障自动报警。例如,当设备检测到刀片磨损、物料堵塞时,系统立即停机并显示故障代码,指导维修人员快速处理。部分机型还具备远程监控功能,管理人员通过手机 APP 即可查看设备运行状态、调整生产参数,无需现场值守。某食品加工厂引入智能去把机后,车间巡检人员从 4 人缩减至 1 人,设备异常响应速度提升 70%。

降本增效:看得见的经济效益

自动化辣椒去把机对人工依赖的降低,直接转化为显著的经济效益。以年加工量 5000 吨的企业为例,采用自动化设备后,每年可节省人工成本约 80 万元,同时避免因人工操作失误导致的原料损耗,综合生产成本降低 15%。此外,设备稳定的运行效率使企业产能提升 30%,能够更好地应对订单旺季需求。

从自动上料的精 准分拣,到自动出料的 传输,再到智能控制的自主管理,辣椒去把机的自动化革新正重塑行业生产模式。它不仅解放了人力,更通过稳定、高 效的作业表现,为企业带来实打实的成本优化与竞争力提升,成为辣椒加工产业迈向智能化的重要推手。

Copyright ©

青岛璐璐农业装备有限公司 2020 版权所有 All rights reserved

Copyright ©

青岛璐璐农业装备有限公司 2020 版权所有 All rights reserved